Kaltumformung

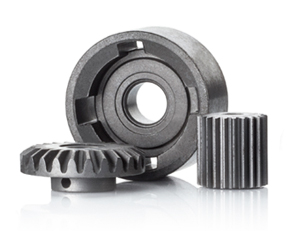

Die Kaltumformung ist eine Technologie mit großer Tradition, die sich ständig neu erfindet und neue Grenzen setzt. TEMSA verfügt über mehr als 30 Jahre Erfahrung in der Entwicklung und Herstellung von Werkzeugen für Mehrstufen-Projekte, angefangen von Kugelgelenken, Spezialschrauben und -muttern, über Zahnräder, Spezialbefestigungen, Rohrwalzen, Fließpressen von Aluminium, bis hin zur Ballistik… die Produktpalette ist sehr groß.

TEMSA ist bei den meisten Kaltumformungsprozessen auf dem Markt vertreten.

Von Großserien bis hin zu Einzelfertigung, TEMSA verfügt über die notwendige Technologie, um jedem Kunden bei seinen spezifischen Bedürfnissen zu unterstützen.

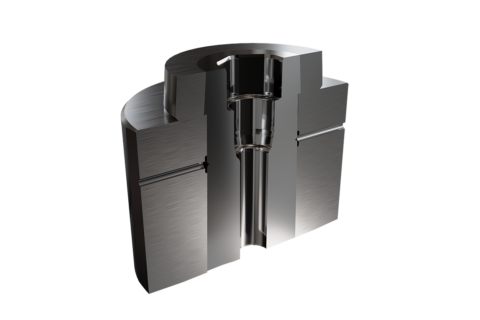

TEMSA besitzt umfangreiche Erfahrung bei Teilen mit großen Querschnittsänderungen oder Teilen, die während ihrer Herstellung hohen Belastungen ausgesetzt sein. Insbesondere ist TEMSA auf Teile spezialisiert, die beim Fließpressen hohen Anforderungen genügen müssen oder modulare Werkzeugsysteme erfordern oder bei denen der Einsatz von Technologien, wie z. B. Schließmatrizen, eine großes Hindernis für die Hersteller darstellt. Wo immer es ein Problem gibt, das eine Lösung erfordert, ist TEMSA zur Stelle.

Die Kaltumformung

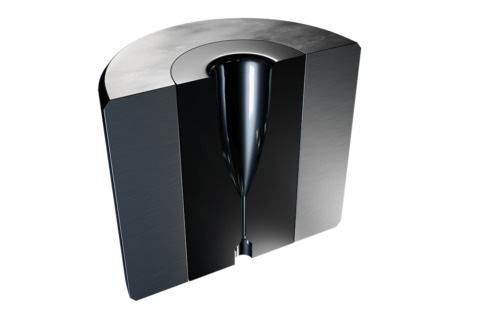

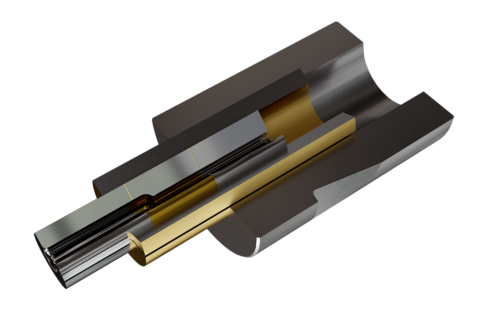

Die Kaltumformung ist ein Umformprozess für Metall, bei dem Draht auf eine bestimmte Länge geschnitten und bei Raumtemperatur durch das Ziehen durch Stahl- oder Hartmetallmatrizen, die in 2 oder mehr aufeinanderfolgenden Stationen angeordnet sind, verformt wird.

Dieser Prozess wird mit sehr hohen Drücken durchgeführt, die das Material über seine Elastizitätsgrenze hinaus verformen, ohne jedoch seine Bruchgrenze zu erreichen. Auf diese Weise lassen sich hochkomplexe Teile mit geringem Materialverlust und sehr hoher Geschwindigkeit realisieren, sodass sich Großserien von identischen Teilen zu sehr niedrigen Kosten herstellen lassen.

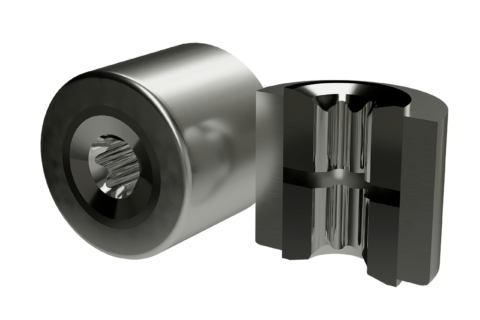

Es gibt eine Reihe von Grundoperationen, auf denen alle Kaltumformungsprozesse basieren. Die wichtigsten davon sind das Scheren, die Reduzierung, das Stauchen, das Fließpressen, das Bohren, das Zuschneiden und das Honen. Für jeden Arbeitsgang gibt es ein spezielles Werkzeug, mit einer spezifischen Geometrie, einem bestimmten Material und einer bestimmten Beschichtung, um sich dem herzustellenden Werkstück entsprechend anpassen zu können.

DIE TECHNOLOGIE

Die Technologie ist in den letzten Jahren stark vorangeschritten, und was früher unmöglich zu fertigen war, ist heute normal. Jedes Limit wird täglich überschritten. Dazu haben mehrere Faktoren beigetragen, die in Kombination dazu führen, dass sich die Branche immer wieder neu erfindet:

Materialverbesserungen: Hartmetall entwickelt sich ständig weiter und die Sintermetall-Hersteller dieses Rohstoffs bringen für jede Art von Prozess immer wieder spezifische Qualitäten auf den Markt. Wo früher Widia benötigt wurde, werden heute die Zusammensetzung, die Korngröße und die erforderlichen Eigenschaften genau beschrieben. Dadurch konnte die Werkzeugleistung deutlich verbessert werden. Zudem werden Stähle immer spezifischer und weisen eine große Vielfalt an Charakteristiken auf, wie Schnellarbeitsstähle, PM-Stähle oder Stähle mit verschiedenen Zusatzbehandlungen usw., die bezüglich ihrer Leistungsmerkmale mit Hartmetall konkurrieren können.

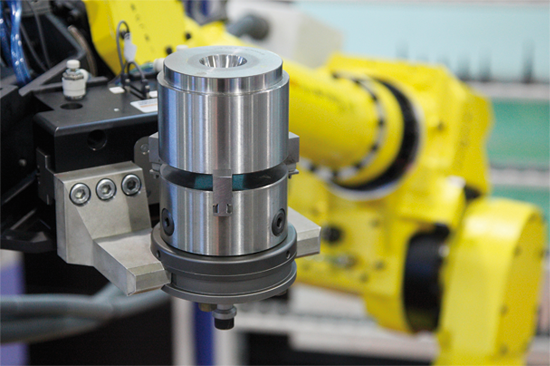

Verbesserung der eingesetzten Maschinen: Die Werkzeughersteller setzen immer präzisere Maschinen für eine bessere Oberflächenbehandlung ein. CNC-Maschinen mit Superfinish, die Mikrorisse vermeiden und einen Mittenrauwert Ra erzielen, der vor einigen Jahren noch unvorstellbar war. Darüber hinaus werden Kaltumformpressen immer besser, schneller und lassen sich besser steuern.

Konstruktive Lösungen: Die Simulation ist ein großer Verbündeter bei der Kaltumformung, aber es ist die Vorstellungskraft und das Know-how der Techniker, die Lösungen vorschlagen, mit denen sich Kosten sparen und die Leistung verbessern lassen oder die es sogar ermöglichen, Teile durch Umformung herzustellen, die anscheinend nur an der Drehbank hergestellt werden können. So erreicht man mit der Austauschbarkeit von Kernen, der Anwendung von Beschichtungen in bestimmten Bereichen, Designverbesserungen und endlosen Prüfungen, dorthin zu gelangen, wo es vorher unmöglich war.

DAS FINISH

Die Toleranzen müssen dem zu erzielenden Produkt entsprechen und können bis zu ±0,005 mm betragen. Das zu verwendende Material kann Hartmetall oder Stahl sein, wobei alle Hartmetall- und Stahlsorten – Spezial-, Schnellarbeits- oder PM-Stahl, usw. – verwendet werden können, um die für den jeweiligen Prozess bestgeeignetsten Qualitäten mit der besten Funktionalität einzusetzen. Neben Material und Form sind Oberflächenqualitäten, im Bereich von Ra 0,5, von entscheidender Bedeutung, da sie einen entscheidenden Einfluss auf die Lebensdauer des Werkzeugs haben.

BESCHICHTUNGEN

In der Pulvermetallurgie werden Beschichtungen verwendet, um die Eigenschaften einiger Werkzeugtypen zu verbessern. Jede Beschichtung – TiN, TiAlN, AlCrN, u. a. – verleiht dem Werkzeug spezifische zusätzliche Eigenschaften, sei es nun der Stempel oder die Matrize. TEMSA arbeitet mit den besten Unternehmen auf dem Markt für Beschichtungsanwendungen zusammen, um seinen Kunden die besten Optionen zur Verbesserung der Leistungseigenschaften ihrer Werkzeuge anbieten zu können.

| Beschichtungs-material | Auftrags-verfahren | Schicht-dicke | Farbe | Anwendungsbereich |

|---|---|---|---|---|

| AlCrN | PVD | 2-6mm | Metallic-Grau | Hohe Oxidationsbeständigkeit. Stanz- und Schneidprozesse in der Kaltumformung und beim Feinschneiden. |

| TiN | PVD | 2-4mm | Goldfarbig | Die gängigste Beschichtung für jede Anwendung: Pressen, Stanzen, Reduzieren und Stauchen. |

| TiCN | PVD | 2-4mm | Hellsilber | Eine Beschichtung, die TiN überlegen ist, wenn ein höherer Abriebschutz erforderlich ist. Verringert die Reibung, wenn die Teile während der Bewegung gegeneinander reiben. |

| CrTiN | PVD | 6-12mm | Hellsilber | Für einige Anwendungen beim Arbeiten mit Edelstahl. |

| TiAlN | PVD | 3-12mm | Violettgrau | Wenn hoher Druck und Hitze erzeugt werden und Grate ein Problem darstellen können. |

| DLC | PVD | 1-3mm | Schwarz | Diamond-like-coating oder Diamantähnliche Beschichtung. Bei Anwendungen mit Aluminium - Stauchung, Fließpressen - verhindert sie den Abrieb und die Haftung des Aluminiums an der Oberflächenschicht des Werkzeugs. |

| CrN | PVD | 2-4mm | ArgentHellsilber clair | Für die Reduzierung des Reibungsindexes mit anderen Materialien. Es hat eine höhere Verformbarkeit und Dicke als andere Beschichtungen. Erhöht die Dauer-, Absplitter- und Bruchfestigkeit sowie die Korrosions- und Oxidationsbeständigkeit. |

| WC/C | PVD | 2-5mm | Kohlen-schwarz | Zur Reduzierung der Haftung von Materialien. Man kann es später anderen Beschichtungen durch Duplexverfahren hinzuzufügen, um diese zu verbessern, wie beispielsweise AlCrN. |

| TiC or Tin/TiC | CVD | 7-9mm | Metallic-Grau oder goldgrau | Chemical Vapor deposition oder Chemische Gasphasenabscheidung (vs. Physikalische Gasphasenabscheidung oder PVD-Verfahren). Erreicht eine extreme Abrieb- und Schlagfestigkeit, verbessert erheblich die Haftfestigkeit und senkt die Reibungstemperatur. |

HARTMETALL

TEMSA entwickelt und produziert spezifische Werkzeuge in verschiedenen Hartmetallsorten für Verschleiß- und Zerspanungsprozesse.