Frappe à froid

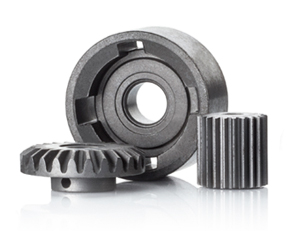

La frappe à froid est une technologie avec une grande tradition, qui a su constamment se réinventer et surpasser ses limites. TEMSA a plus de 30 ans d’expérience dans le design et la fabrication d’outillages des développements sur presses multi-stations. Rotules, visseries et écrous spéciaux, éléments de fixation, laminage de tube, extrusion d’aluminium, balistique… l’éventail de produit est très étendu.

TEMSA est présent dans la plupart des procédés de frappe à froid.

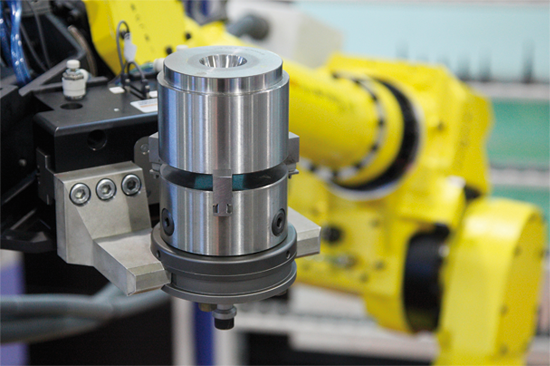

Capable de réaliser de grandes séries comme des pièces unitaires, TEMSA s’appuie sur la technologie nécessaire pour accompagner et aider tous ses clients.

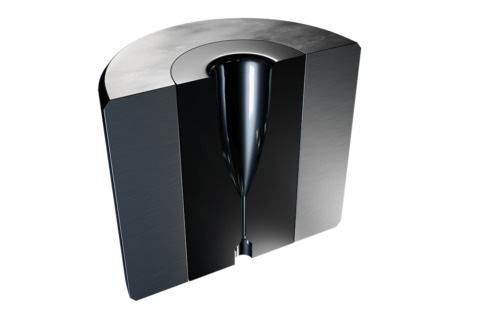

TEMSA a une longue expérience sur les pièces avec de grands changements de section ou comprenant des efforts importants pendant la fabrication. Par exemple, pour les extrusions complexes et la fabrication d’ensembles montés, où la technologie comme les matrices ouvrantes représente une barrière d’entrée importante pour tous les autres fabricants. Là où un problème se pose et nécessite une solution, c’est généralement là où l’on retrouve TEMSA.

Frappe à froid

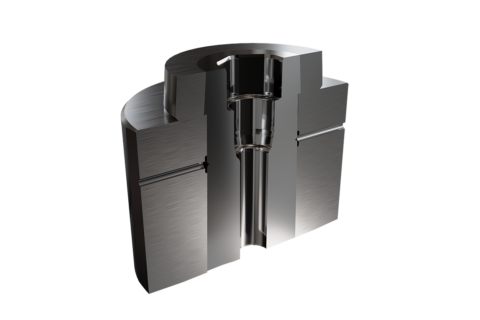

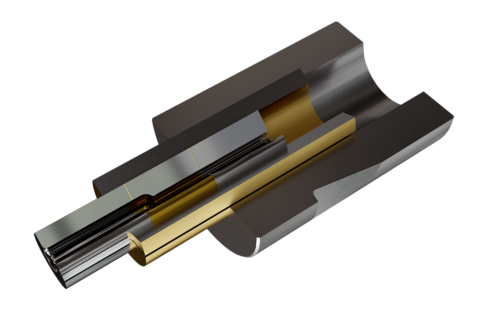

La frappe à froid est un processus de déformation du métal dans lequel le fil est coupé à une longueur très précise. Ce dernier est déformé à température ambiante en l’insérant dans des matrices en acier ou en carbure disposées sur deux ou plusieurs stations consécutives.

Ce processus est réalisé en appliquant de très fortes pressions qui déforment la matière au-delà de sa limite élastique mais sans atteindre son point de rupture. De cette manière, des pièces de grandes complexités peuvent être obtenues avec pratiquement aucune perte de matière et à une cadence très élevée, en produisant de longues séries de pièces identiques à bas coûts.

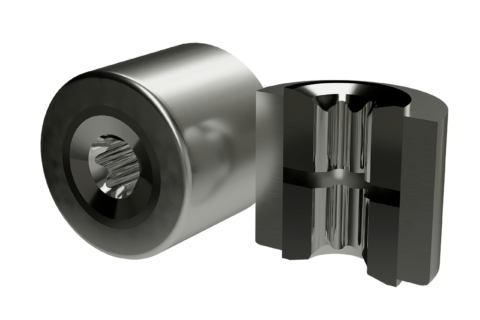

Il existe un certain nombre d’opérations de base sur lesquelles sont basés tous les procédés de frappe à froid. Les principaux sont le cisaillement, la réduction, le refoulement, l’extrusion, le perçage, la découpe et le brunissage. Il existe un type d’outil pour chaque opération, avec une géométrie, une matière et un revêtement spécifiques, adapté à vos besoins.

LA TECHNOLOGIE

La technologie a beaucoup progressé au cours des dernières années et ce qui était impossible à réaliser auparavant, a maintenant trouver sa solution. Chaque limite est dépassée quotidiennement. Plusieurs facteurs ont contribué à cette situation, ce qui a amené le secteur à se réinventer en permanence:

Amélioration des matériaux: le carbure ou métal dur est en constante évolution et le frittage de cette matière première ne cesse d’apporter de nouvelles qualités spécifiques du marché pour chaque type d’application. Là où le Widia était requis auparavant, désormais la composition et la taille du grain sont les propriétés nécessaires à la réalisation. Avec cela, les performances des outils ont été grandement améliorées. D’autre part, les aciers deviennent de plus en plus spécifiques, avec une grande variété de typologies, des aciers rapides à la métallurgie des poudres, avec différents traitements supplémentaires, etc., pouvant rivaliser avec les métaux durs en termes de performances.

Amélioration des machines utilisées: les fabricants d’outils utilisent des machines de plus en plus performantes permettant d’obtenir de parfait états de surface. Les machines à commandes numériques avec super-finitions, évitent les microfissures, et garantissent un Ra inégalé qu’il était impossible d’imaginer il y a plusieurs années. De plus, les presses de frappe à froid sont des plus en plus fiables.

Solutions constructives: la simulation est un bon allié de la frappe à froid, mais c’est l’imagination et le savoir-faire des techniciens qui proposent des solutions permettant de réduire les coûts et d’améliorer les rendements. Cela rend possible la fabrication en façonnant des pièces qui étaient jusque là seulement réalisable par usinage. Grâce à l’interchangeabilité des noyaux, l’application de revêtements de surface sur les zones spécifiques, l’amélioration des conceptions combinés à de nombreux tests aboutissent à des résultats jamais encore envisagés.

LA FINITION

Les tolérances doivent être en accord avec les produits à réaliser, elles peuvent aller jusqu’à ±0,005mm. La matière à utiliser peut être du carbure ou autres types d’acier– spéciaux, rapides, métallurgie des poudres, dont la qualité est la plus adaptée aux processus auxquels ils sont destinés. En plus de la qualité de la matière et de la forme de pièces, l’etat de surface est primordial dans un rang de Ra 0,5, ce qui influera directement sur la vie fonctionnelle de l’outillage.

LES TRAITEMENTS DE SURFACE

En métallurgie des poudres, des revêtements sont utilisés pour améliorer la qualité de tous les types d’outils. Chaque traitement de surface – TiN, TiAlN, AlCrN, entre autres – apportera des qualités supplémentaires spécifiques à l’outillage, que ce soit sur le poinçon ou sur la matrice. TEMSA travaille avec les meilleures entreprises du marché pour l’application de revêtements et offre ainsi à ses clients les meilleures options pour augmenter les performances de leurs outils.

| Matière du traitement de surface (TS) | Méthode d’application | Epaisseur de couche | Couleur | Domaine d’application |

|---|---|---|---|---|

| AlCrN | PVD | 2-6mm | Gris metalisé | Forte résistance à l’oxydation. Procédé de poinçonnage et découpe en frappe à froid. |

| TiN | PVD | 2-4mm | Doré | Le traitement de surface le plus utilisé pour toutes les applications suivantes : compression, poinçonnage, réduction et refoulement. |

| TiCN | PVD | 2-4mm | Argent clair | Un TS supérieur au TiN, quand une meilleure résistance à l’usure est demandée. Réduction des forces de frottement pour améliorer le glissement. |

| CrTiN | PVD | 6-12mm | Argent clair | Pour certaines applications avec des aciers inoxydables. |

| TiAlN | PVD | 3-12mm | Gris-violet | Pour les fortes pressions, échauffements importants et lorsque les bavures peuvent être une source de problème. |

| DLC | PVD | 1-3mm | Noir | Diamond-like-coating ou TS comme le diamant. Pour les applications au contact de l’aluminium–refoulement, extrusion- ralenti l’abrasion et l’adhérence de l’aluminium sur la surface de l’outillage. |

| CrN | PVD | 2-4mm | Argent clair | Lorsque l’on réduit le coefficient de frottement avec les autres matériaux. Comporte une ductilité et une plus grosse épaisseur que les autres traitements de surface. Renforce les zones de fatigue et d’écaillement et de rupture, tout comme la corrosion et l’oxydation |

| WC/C | PVD | 2-5mm | Argent clair | Pour réduire l’adhérence de la matière.Il existe la possiblité d’ajouter postérieurement d’autres TS par méthode duplex, pour améliorer leur rendement comme l’AlCrN. |

| TiC or Tin/TiC | CVD | 7-9mm | Gris métallique ou or | Chemical Vapor deposition ou Dépot chimique par vaporasition (différent du dépôt par vapeur physique ou PVD). Permet d’arriver à une résistance extrême à l’usure, l’abrasion et l’impact, en améliorant énormément la résistance à l’adhésion et diminue la température de friction. |

CARBURE

TEMSA a developpé et fabrique des outils spécifiques pour les applications d’usure et de découpe dans diverses qualités de carbure de tungstène ou métal dur.